高压油管总成标准(一)

高压油管总成是工业设备中的关键部件,直接关系设备运行安全与使用寿命。一套完整的标准体系需要覆盖设计、生产、测试、安装及维护全流程,确保各环节可执行、可追溯。

设计阶段需明确油管总成的承压能力、介质兼容性及环境适应性。承压指标必须高于实际工作压力1.5倍以上,介质接触部位需采用耐腐蚀材料,极端温度环境下需验证橡胶密封件的弹性衰减率。结构设计上,金属接头与胶管结合处须有双层加固层,防止剥离失效。

材料选择遵循GB/T 368标准,胶管使用合成橡胶为主体,内层添加抗老化剂,外层覆盖耐磨层。金属接头优先采用45号钢或316L不锈钢,表面镀层厚度不低于0.02mm,盐雾测试时间大于96小时无锈蚀。

生产工艺包含挤出成型、编织层缠绕、硫化处理三个核心环节。胶管挤出时温度控制在75±5℃,避免胶料焦烧;钢丝编织层倾斜角设定为54°44′,确保轴向与径向受力均衡;硫化采用分段升温法,压力维持在1.8MPa持续30分钟。关键质量控制点包括内壁光滑度检测、编织层密度抽检及接头压接强度测试。

测试标准分为出厂检验与型式试验。出厂检验涵盖外观检查、尺寸测量、静压试验(1.3倍工作压力保压3分钟无泄漏);型式试验每500件抽检1次,项目包含脉冲疲劳测试(10万次循环后爆破压力不低于标称值150%)、低温弯曲试验(-40℃环境下弯曲半径不大于3倍管径)、臭氧老化测试(浓度50ppbh持续72小时无裂纹)。

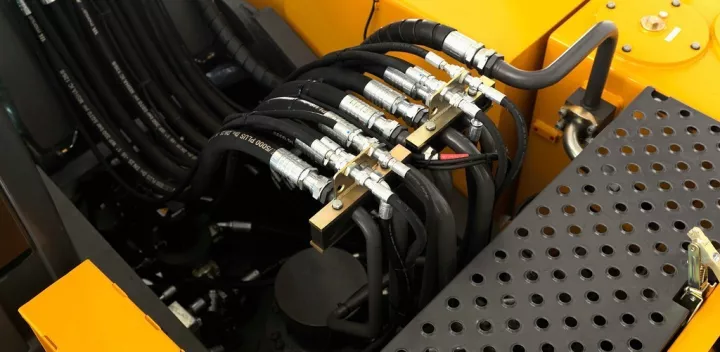

安装规范要求操作人员持证上岗,使用扭矩扳手紧固接头,禁止使用生料带或密封胶。弯管半径不得小于管体外径的6倍,固定卡箍间距控制在300mm以内。系统首次加压需阶梯升压,每级升压幅度不超过20%,保压10分钟观察泄漏情况。